- 善仁新材料科技有限公司 導(dǎo)電銀漿,導(dǎo)電銀膠,導(dǎo)電油墨,低溫?zé)Y(jié)納米銀漿,無(wú)壓燒結(jié)銀,,導(dǎo)熱膠

- 全國(guó)服務(wù)熱線

劉先生:13611616628

優(yōu)勢(shì)產(chǎn)品:燒結(jié)銀、無(wú)壓燒結(jié)銀,有壓燒結(jié)銀,半燒結(jié)納米銀膏、納米銀導(dǎo)電墨水、導(dǎo)電膠、導(dǎo)電銀漿、導(dǎo)電油墨、銀/氯化銀、納米銀漿、可拉伸銀漿、燒結(jié)銀膜、納米焊料鍵合材料、UV銀漿、光刻銀漿、UV膠、導(dǎo)熱絕緣膠、DTS預(yù)燒結(jié)銀焊片、導(dǎo)電銀膜、銀玻璃膠粘劑,納米銀膠、納米銀膏、可焊接低溫銀漿、高導(dǎo)熱銀膠、導(dǎo)電膠等產(chǎn)品,擁有完善的納米顆粒技術(shù)平臺(tái),金屬技術(shù)平臺(tái)、樹(shù)脂合成技術(shù)平臺(tái)、同位合成技術(shù)平臺(tái),粘結(jié)技術(shù)平臺(tái)等。

善仁新材料科技有限公司

善仁新材料科技有限公司

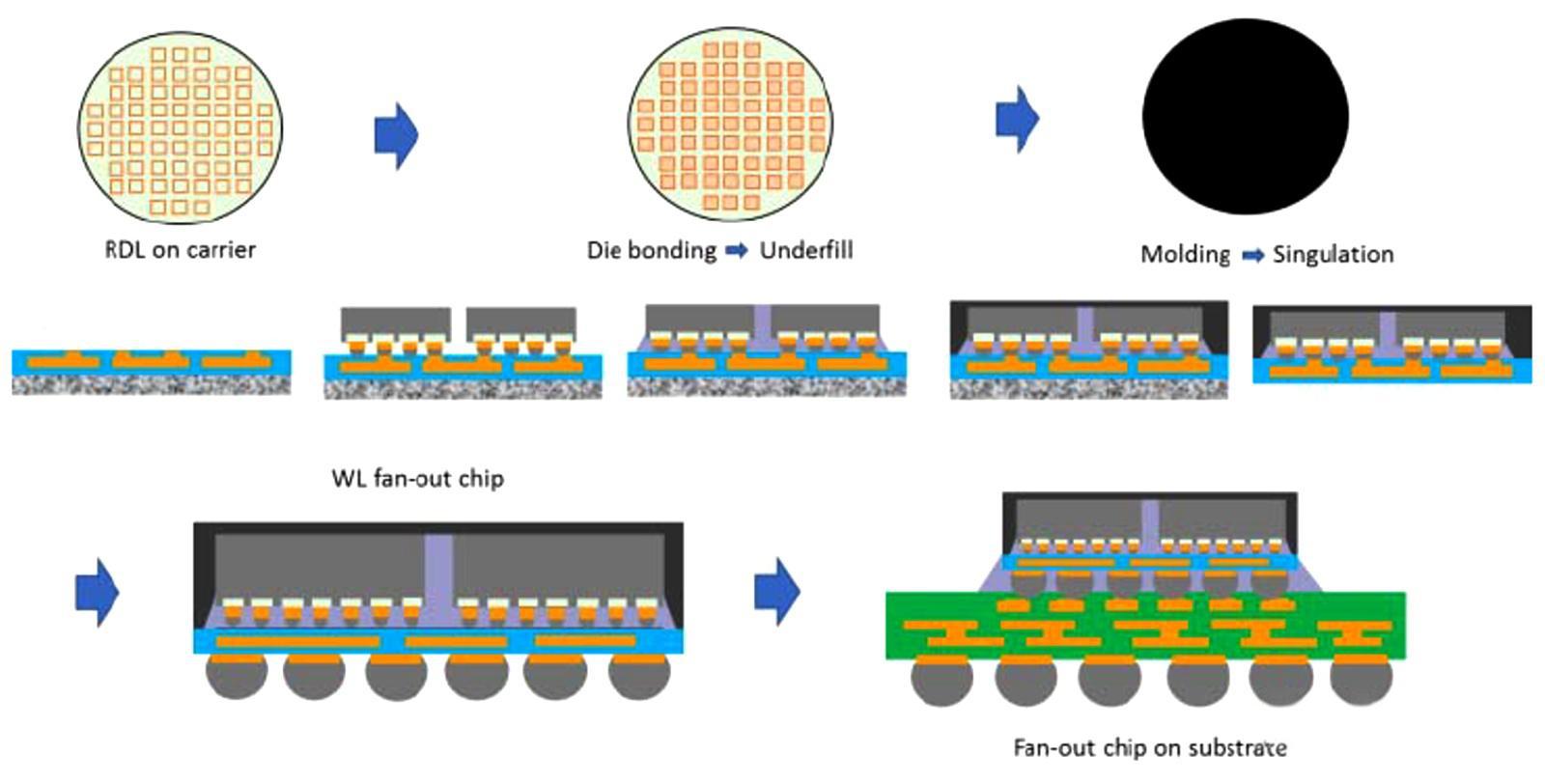

燒結(jié)銀提升扇出型面板級(jí)封裝FOPLP散熱與導(dǎo)電性

燒結(jié)銀作為一種高性能導(dǎo)電材料,在扇出型面板級(jí)封裝(FOPLP)中展現(xiàn)出顯著的技術(shù)優(yōu)勢(shì)和應(yīng)用潛力。以下是其核心應(yīng)用場(chǎng)景、技術(shù)適配性及未來(lái)發(fā)展趨勢(shì)的分析:

一、燒結(jié)銀與FOPLP的技術(shù)適配性

1. 高導(dǎo)熱與散熱需求

FOPLP封裝中,芯片密度和功率密度較高(如射頻、電源管理芯片),燒結(jié)銀的導(dǎo)熱率(429 W/m·K)遠(yuǎn)高于傳統(tǒng)焊料(如錫鉛焊料),可快速導(dǎo)出熱量,降低芯片工作溫度,提升可靠性。例如,在功率模塊中,燒結(jié)銀AS9376可將系統(tǒng)溫度降低約10-20℃,顯著改善散熱效率。

FOPLP封裝

FOPLP封裝2.高導(dǎo)電性與信號(hào)完整性

燒結(jié)銀的電阻率低(63 S/mm),可減少信號(hào)傳輸損耗,尤其適用于高頻、高速芯片(如5G射頻模塊)。其低介電損耗特性還能優(yōu)化FOPLP中密集布線的電性能。

3. 高可靠性與抗疲勞性

燒結(jié)銀的熔點(diǎn)高達(dá)961℃,遠(yuǎn)高于傳統(tǒng)焊料(如錫鉛焊料220℃),在高溫循環(huán)(如汽車電子)中不易產(chǎn)生疲勞裂紋。其致密燒結(jié)層還能抵抗機(jī)械應(yīng)力,延長(zhǎng)模塊壽命。

4. 環(huán)境友好性

燒結(jié)銀不含鉛等有害物質(zhì),符合RoHS等環(huán)保標(biāo)準(zhǔn),適用于對(duì)材料安全性要求高的場(chǎng)景(如醫(yī)療設(shè)備、新能源汽車)。FOPLP

二、燒結(jié)銀在FOPLP中的典型應(yīng)用場(chǎng)景

1. 芯片-基板互連

在FOPLP的扇出結(jié)構(gòu)中,燒結(jié)銀AS9335用于芯片與基板的高密度互連,替代傳統(tǒng)焊料。其低熱膨脹系數(shù)(CTE 19 ppm/°C)與玻璃基板(CTE約3-5 ppm/°C)匹配度較高,可減少熱應(yīng)力導(dǎo)致的翹曲和分層。

2. 三維集成與堆疊

FOPLP常通過(guò)3D堆疊提升集成度,燒結(jié)銀的高導(dǎo)熱性和機(jī)械強(qiáng)度可支撐多芯片堆疊的熱管理需求。例如,在AI芯片模組中,燒結(jié)銀連接層可優(yōu)化垂直互連的熱傳導(dǎo)路徑。

3. 射頻與高頻模塊

燒結(jié)銀的低電感特性(約1 nH/mm)適用于高頻信號(hào)傳輸,可減少射頻芯片的信號(hào)衰減。在毫米波雷達(dá)或通信模塊中,其穩(wěn)定性優(yōu)于傳統(tǒng)金屬化工藝。

4. 電源與傳感器封裝

電源芯片需高效散熱,燒結(jié)銀AS9373的高導(dǎo)熱性可提升模塊熱阻(如降低至0.5℃/W以下);傳感器封裝中,其高粘結(jié)力可確保微小結(jié)構(gòu)(如MEMS)的長(zhǎng)期穩(wěn)定性。

三、技術(shù)挑戰(zhàn)與解決方案

1. 大面板工藝適配性

FOPLP面板尺寸大(如600×600mm),AS燒結(jié)銀需適應(yīng)大面積均勻涂覆。解決方案包括優(yōu)化銀漿流變性(如調(diào)整黏度至500-1000 mPa·s)和采用鋼網(wǎng)印刷技術(shù)(厚度≥400μm)。

2. 燒結(jié)參數(shù)控制

傳統(tǒng)燒結(jié)需高溫(>250℃)和高壓(>30 MPa),可能損傷芯片。無(wú)壓燒結(jié)銀材料(如善仁新材的AS9335)和低溫共燒工藝(165℃/90min)可降低工藝風(fēng)險(xiǎn)。

3. 界面可靠性

燒結(jié)銀AS9331可以與玻璃/有機(jī)基板的界面結(jié)合。通過(guò)界面改性層,可提升剪切強(qiáng)度(如從10 MPa提升至31MPa)。

四、未來(lái)發(fā)展趨勢(shì)

AS9376燒結(jié)銀

AS9376燒結(jié)銀1. 材料新

開(kāi)發(fā)納米銀-聚合物復(fù)合燒結(jié)銀,兼顧高導(dǎo)熱(>500 W/m·K)與柔韌性,適配FOPLP的柔性基板需求。

2. 工藝集成

結(jié)合底部填充膠(Underfill)工藝,形成“燒結(jié)銀+膠層”復(fù)合結(jié)構(gòu),進(jìn)一步提升抗沖擊性和可靠性,適用于汽車電子等嚴(yán)苛場(chǎng)景。

3. 成本優(yōu)化

通過(guò)銀包銅顆粒(Ag-Cu)替代純銀,降低材料成本(降幅約30%),同時(shí)保持90%以上的導(dǎo)熱性能。

4. 應(yīng)用擴(kuò)展

在AI芯片、自動(dòng)駕駛和光電子集成領(lǐng)域,F(xiàn)OPLP+AS燒結(jié)銀的組合將推動(dòng)更高密度、更高功率密度的封裝方案落地。

總結(jié)

燒結(jié)銀在FOPLP中通過(guò)其卓越的導(dǎo)熱、導(dǎo)電和可靠性,成為解決高功率、高頻芯片封裝痛點(diǎn)的關(guān)鍵技術(shù)。未來(lái)隨著材料工藝和面板級(jí)封裝技術(shù)的協(xié)同創(chuàng)新,燒結(jié)銀將進(jìn)一步推動(dòng)FOPLP在汽車電子、AI和通信等領(lǐng)域的規(guī)模化應(yīng)用。

銷售熱線

13611616628