- 善仁新材料科技有限公司 導電銀漿,導電銀膠,導電油墨,低溫燒結納米銀漿,無壓燒結銀,,導熱膠

- 全國服務熱線

劉先生:13611616628

優勢產品:燒結銀、無壓燒結銀,有壓燒結銀,半燒結納米銀膏、納米銀導電墨水、導電膠、導電銀漿、導電油墨、銀/氯化銀、納米銀漿、可拉伸銀漿、燒結銀膜、納米焊料鍵合材料、UV銀漿、光刻銀漿、UV膠、導熱絕緣膠、DTS預燒結銀焊片、導電銀膜、銀玻璃膠粘劑,納米銀膠、納米銀膏、可焊接低溫銀漿、高導熱銀膠、導電膠等產品,擁有完善的納米顆粒技術平臺,金屬技術平臺、樹脂合成技術平臺、同位合成技術平臺,粘結技術平臺等。

善仁新材料科技有限公司

善仁新材料科技有限公司

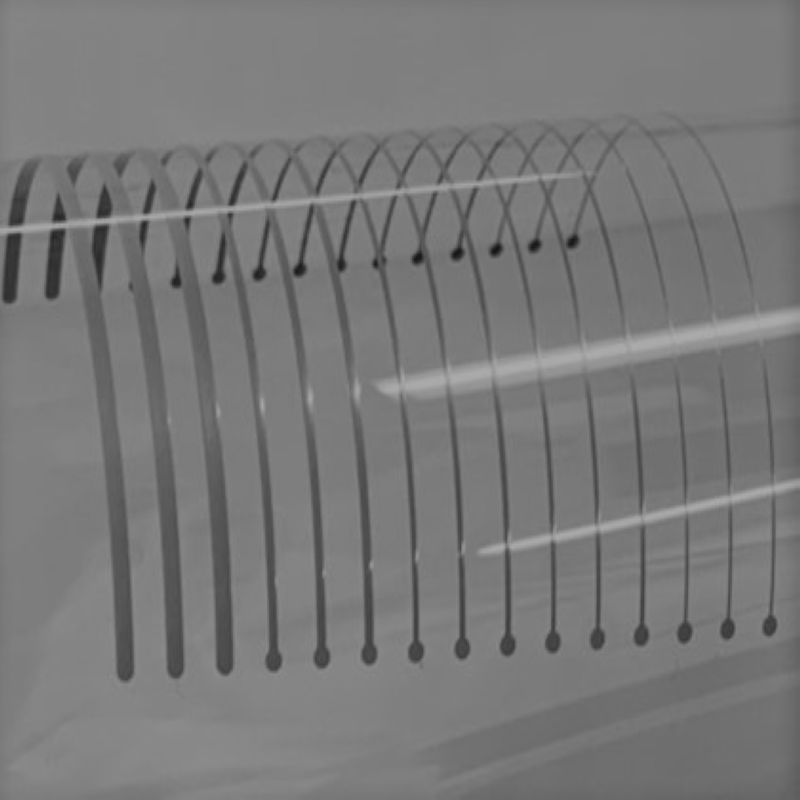

低溫納米燒結銀賦能第四代半導體,開啟功率器件新篇章

燒結銀技術在第四代半導體(如氧化鎵、金剛石、氮化鋁等超寬禁帶材料)中的應用,因其高導熱性、耐高溫性及可靠性,成為突破傳統封裝瓶頸的核心技術。以下是其具體應用方向及技術優勢的總結:

硅(SiC)與氧化鎵(Ga?O?)封裝

第四代半導體如SiC和Ga?O?的芯片工作溫度可超300℃,傳統焊料(熔點<300℃)易因熱疲勞失效。燒結銀通過低溫(<250℃)工藝形成耐高溫(>700℃)互連層,AS9376的導熱率高達240 W/m·K,孔隙率低于5%,顯著提升功率模塊的循環壽命。例如,***采用雙面銀燒結的功率模塊壽命比傳統焊料提升10倍以上。

金剛石基器件封裝

金剛石熱導率(>2000 W/m·K)雖高,但其硬度過大難以加工。燒結銀AS9335X作為中介層,結合金剛石基板與芯片,既緩解熱膨脹系數失配,又實現高效散熱。例如,在高壓射頻器件中,燒結銀層可將熱阻降低40%。

2. 散熱管理與熱應力優化

氧化鎵(Ga?O?)異質集成散熱

Ga?O?自身熱導率低(~10 W/m·K),需通過燒結銀與高導熱襯底(如SiC)鍵合,形成異質結。例如,采用銀燒結的Ga?O?/SiC異質結構,散熱效率提升3倍,支持器件在500℃高溫下穩定運行。

氮化鋁(AlN)功率模塊

AlN的熱膨脹系數與SiC接近,燒結銀互連可減少熱應力導致的界面開裂。日本研究團隊通過銀燒結技術實現AlN器件的P型摻雜,推動其在深紫外光電器件中的應用。

3. 高頻與射頻器件性能增強

5G/6G毫米波通信

燒結銀的低電阻率(<9 μΩ·cm)和高頻特性,適配GaN-on-Diamond等射頻器件,減少信號衰減。例如,在40 GHz以上頻段,銀燒結互連的傳輸效率比傳統焊料提升30%。

微波功率放大器

燒結銀AS9335X1用于金剛石基微波器件,結合其高導熱與高頻特性,支持更高功率密度。實驗顯示,燒結銀互聯的微波器件輸出功率密度可達傳統技術的2倍。

4. 極端環境適應性

航空航天與**領域

第四代半導體器件需耐受高輻射、高溫(>500℃)環境。燒結銀的多孔結構可吸收熱應力,且銀的熔點(961℃)遠超工作溫度,**航天器電源模塊的長期可靠性。

新能源汽車高壓系統

電動汽車800V快充系統需耐高壓的SiC逆變器,燒結銀AS9385封裝使模塊結溫耐受能力從150℃提升至200℃,功率循環壽命延長2-3倍。

5 技術挑戰與未來方向

成本與規模化:燒結銀材料成本為傳統焊料的5-10倍,需通過納米銀粉粒徑優化(10及回收技術降本。

工藝精細化:第四代半導體晶圓尺寸小(如6英寸Ga?O?),需開發超精密印刷(線寬<5 μm)和低溫鍵合技術。

異質集成創新:例如Ga?O?與金剛石的異質外延,結合燒結銀中介層,可同時優化散熱與電性能。

總結

燒結銀技術通過低溫工藝、高可靠性互連及散熱優化,成為第四代半導體從實驗室走向產業化的關鍵推手。隨著氧化鎵、金剛石等材料的規模化制備突破,燒結銀將在特高壓電力電子、深紫外光電器件及量子計算等領域進一步釋放潛力。

銷售熱線

13611616628